So endlich sind die Klausuren durch und ein wirklich anstrengendes Semester (das 4.) findet damit seinen Abschluss. Jetzt habe ich endlich wieder die Zeit etwas zu programmieren und zu basteln. Endlich kann ich meine Geburtstagsgeschenke ausprobieren. In den letzten 6 Wochen kam ich leider nicht dazu. Seit dem 19.06. darf ich ein Spartan-3 von Xilinx mein eigen nennen. Cool :) !! (Danke schön noch einmal an dieser Stelle an meinen Bruder!)

Mit Erstaunen durfte ich allerdings feststellen, dass das mitgelieferte Netzteil nur einen Amerikanischen Stecker hat, der nur zwei zu eng beieinander stehende flache Stecker hat. Nach ca. 10 Minuten Suchen im Haus nach einem passenden Adapter und 5 Minuten schauen, ob ich nicht ein vergleichbares Netzteil habe, gab ich auf.

Habe aber eine schöne Entdeckung gemacht: Der Abstand der beiden Stegen ist der gleiche wie an einem Kaltgerätestecker, allerdings waren die Stege zu breit. Kurz etwas abgeschliffen und abgeschrägt - fertig!

„Einem Ingenieur ist nichts zu schwör“

Jetzt probiere ich erstmal den FPGA aus.

So endlich sind die Klausuren durch und ein wirklich anstrengendes Semester (das 4.) findet damit seinen Abschluss. Jetzt habe ich endlich wieder die Zeit etwas zu programmieren und zu basteln. Endlich kann ich meine Geburtstagsgeschenke ausprobieren. In den letzten 6 Wochen kam ich leider nicht dazu. Seit dem 19.06. darf ich ein Spartan-3 von Xilinx mein eigen nennen. Cool :) !! (Danke schön noch einmal an dieser Stelle an meinen Bruder!)

Mit Erstaunen durfte ich allerdings feststellen, dass das mitgelieferte Netzteil nur einen Amerikanischen Stecker hat, der nur zwei zu eng beieinander stehende flache Stecker hat. Nach ca. 10 Minuten Suchen im Haus nach einem passenden Adapter und 5 Minuten schauen, ob ich nicht ein vergleichbares Netzteil habe, gab ich auf.

Habe aber eine schöne Entdeckung gemacht: Der Abstand der beiden Stegen ist der gleiche wie an einem Kaltgerätestecker, allerdings waren die Stege zu breit. Kurz etwas abgeschliffen und abgeschrägt - fertig!

„Einem Ingenieur ist nichts zu schwör“

Jetzt probiere ich erstmal den FPGA aus.

Sonntag, August 06, 2006

FPGA Spartan-3

So endlich sind die Klausuren durch und ein wirklich anstrengendes Semester (das 4.) findet damit seinen Abschluss. Jetzt habe ich endlich wieder die Zeit etwas zu programmieren und zu basteln. Endlich kann ich meine Geburtstagsgeschenke ausprobieren. In den letzten 6 Wochen kam ich leider nicht dazu. Seit dem 19.06. darf ich ein Spartan-3 von Xilinx mein eigen nennen. Cool :) !! (Danke schön noch einmal an dieser Stelle an meinen Bruder!)

Mit Erstaunen durfte ich allerdings feststellen, dass das mitgelieferte Netzteil nur einen Amerikanischen Stecker hat, der nur zwei zu eng beieinander stehende flache Stecker hat. Nach ca. 10 Minuten Suchen im Haus nach einem passenden Adapter und 5 Minuten schauen, ob ich nicht ein vergleichbares Netzteil habe, gab ich auf.

Habe aber eine schöne Entdeckung gemacht: Der Abstand der beiden Stegen ist der gleiche wie an einem Kaltgerätestecker, allerdings waren die Stege zu breit. Kurz etwas abgeschliffen und abgeschrägt - fertig!

„Einem Ingenieur ist nichts zu schwör“

Jetzt probiere ich erstmal den FPGA aus.

So endlich sind die Klausuren durch und ein wirklich anstrengendes Semester (das 4.) findet damit seinen Abschluss. Jetzt habe ich endlich wieder die Zeit etwas zu programmieren und zu basteln. Endlich kann ich meine Geburtstagsgeschenke ausprobieren. In den letzten 6 Wochen kam ich leider nicht dazu. Seit dem 19.06. darf ich ein Spartan-3 von Xilinx mein eigen nennen. Cool :) !! (Danke schön noch einmal an dieser Stelle an meinen Bruder!)

Mit Erstaunen durfte ich allerdings feststellen, dass das mitgelieferte Netzteil nur einen Amerikanischen Stecker hat, der nur zwei zu eng beieinander stehende flache Stecker hat. Nach ca. 10 Minuten Suchen im Haus nach einem passenden Adapter und 5 Minuten schauen, ob ich nicht ein vergleichbares Netzteil habe, gab ich auf.

Habe aber eine schöne Entdeckung gemacht: Der Abstand der beiden Stegen ist der gleiche wie an einem Kaltgerätestecker, allerdings waren die Stege zu breit. Kurz etwas abgeschliffen und abgeschrägt - fertig!

„Einem Ingenieur ist nichts zu schwör“

Jetzt probiere ich erstmal den FPGA aus.

Samstag, April 29, 2006

Sensorneuheiten

Unser kleiner Bot nimmt mit der Zeit richtig Form und Gestalt an. Da er ja balancieren soll,

Danke schön

Samstag, April 08, 2006

Alu und Glas

Der nBot mit neuem Gesicht!!

Freitag, Februar 24, 2006

Display LCD-Modul Hyundai

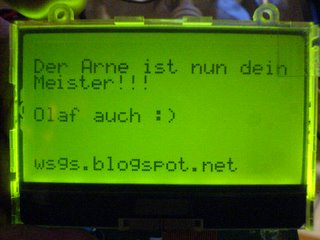

So endlich konnten wir nun mein Display testen! Es ist das LCD-Modul Hyundai HP12542R-DYO, gekauft bei Pollin. Ich hatte meine Schwierigkeiten an die Kontakte zu kommen, um das Display ansteuern zu können. Es ist ein Flex Flat Cable (FFC) mit 0,5 mm Abstand zwischen den Kontakten. Nach kurzer Suche mit den richtigen Suchwörtern habe ich auch passende Stecker gefunden. So kann man beispielsweise bei http://www.rsonline.de/ nach FFC suchen. Nun wollte ich aber möglichst wenig Geld ausgeben. Dort verkaufen die die nur in 10er Tüten. Das brauche ich ja nicht.

So endlich konnten wir nun mein Display testen! Es ist das LCD-Modul Hyundai HP12542R-DYO, gekauft bei Pollin. Ich hatte meine Schwierigkeiten an die Kontakte zu kommen, um das Display ansteuern zu können. Es ist ein Flex Flat Cable (FFC) mit 0,5 mm Abstand zwischen den Kontakten. Nach kurzer Suche mit den richtigen Suchwörtern habe ich auch passende Stecker gefunden. So kann man beispielsweise bei http://www.rsonline.de/ nach FFC suchen. Nun wollte ich aber möglichst wenig Geld ausgeben. Dort verkaufen die die nur in 10er Tüten. Das brauche ich ja nicht.

Pollin bietet eine Ansteuerplatine für dieses Display an, bei der ein passender FFC -Stecker dabei ist. Für den habe ich mich nun entschieden. Da wir sowieso noch etwas von Pollin brauchten, hat sich das auch angeboten.

Man erhält eine schöne kleine Platine und die Bauelemente. In meiner Packung waren 2 FFC – Stecker, was mich natürlich noch mehr gefreut hat! Ob das aber so gehört, weiss ich nicht!

Beim Löten sollte man unbedingt die Anleitung beachten! Es wird darauf hingewiesen, den FFC – Stecker RICHTIG herum ein zu löten!

Pollin bietet eine Ansteuerplatine für dieses Display an, bei der ein passender FFC -Stecker dabei ist. Für den habe ich mich nun entschieden. Da wir sowieso noch etwas von Pollin brauchten, hat sich das auch angeboten.

Man erhält eine schöne kleine Platine und die Bauelemente. In meiner Packung waren 2 FFC – Stecker, was mich natürlich noch mehr gefreut hat! Ob das aber so gehört, weiss ich nicht!

Beim Löten sollte man unbedingt die Anleitung beachten! Es wird darauf hingewiesen, den FFC – Stecker RICHTIG herum ein zu löten!

Da muss ich wohl beim Blick auf die Abbildung geschielt haben. Denn ich gebe es zu, ich hatte es verdreht. Na ja, kommt vor. :)

Olaf hat mir dann aber mit Hilfe eines Heißluftföhns geholfen, den in SMD Bauform gefertigten Stecker wieder von der Platine zu lösen. Versuche mit Zinnsauger und Litze waren vergebens. Der Föhn hatte es richtig drauf.

So. Den leider schon ein bisschen gelittenen Stecker richtig herum wieder angelötet, fertig!

OK..., wir wären fertig gewesen, wenn wir nun noch ein passendes Anschlusskabel gehabt hätten. Wo soll man das als Student auch alles hernehmen?!?

Da muss ich wohl beim Blick auf die Abbildung geschielt haben. Denn ich gebe es zu, ich hatte es verdreht. Na ja, kommt vor. :)

Olaf hat mir dann aber mit Hilfe eines Heißluftföhns geholfen, den in SMD Bauform gefertigten Stecker wieder von der Platine zu lösen. Versuche mit Zinnsauger und Litze waren vergebens. Der Föhn hatte es richtig drauf.

So. Den leider schon ein bisschen gelittenen Stecker richtig herum wieder angelötet, fertig!

OK..., wir wären fertig gewesen, wenn wir nun noch ein passendes Anschlusskabel gehabt hätten. Wo soll man das als Student auch alles hernehmen?!?

Zum Glück hatten wir noch einen richtigen Stecker (anstelle der Buchse) . Den haben wir kurzerhand auf der Rückseite angelötet (Wichtig! Spiegelverkehrt!) und ausprobiert. Es geht! Super!

Etwas schwere Geburt. Was bei uns zum Glück eher selten ist.

Meine ersten Eindrücke vom Display sind wirklich gut!

Zum Glück hatten wir noch einen richtigen Stecker (anstelle der Buchse) . Den haben wir kurzerhand auf der Rückseite angelötet (Wichtig! Spiegelverkehrt!) und ausprobiert. Es geht! Super!

Etwas schwere Geburt. Was bei uns zum Glück eher selten ist.

Meine ersten Eindrücke vom Display sind wirklich gut!

Freitag, Februar 10, 2006

Aluverarbeitung

Nun soll es dem Alu an den Kragen gehen. Die 1:1 Zeichnung haben wir mit Tesafilm auf dem Blech fixiert. Dabei haben wir darauf geachtet, dass die lange Seite an der Außenkante des Bleches liegt, so muss diese nicht mehr gesägt werden und ist gerade.

Die Ecken und Bohrungen haben wir mit einem Körner (so ein spitzer Nagel) und leichten Schlägen durchgehauen. Nun waren auf dem Blech viele kleine Punkte zu sehen. Mit einem Edding haben wir diese dann verbunden, so dass die Zeichnung auf dem Alu 1:1 übertragenwar.

Nun soll es dem Alu an den Kragen gehen. Die 1:1 Zeichnung haben wir mit Tesafilm auf dem Blech fixiert. Dabei haben wir darauf geachtet, dass die lange Seite an der Außenkante des Bleches liegt, so muss diese nicht mehr gesägt werden und ist gerade.

Die Ecken und Bohrungen haben wir mit einem Körner (so ein spitzer Nagel) und leichten Schlägen durchgehauen. Nun waren auf dem Blech viele kleine Punkte zu sehen. Mit einem Edding haben wir diese dann verbunden, so dass die Zeichnung auf dem Alu 1:1 übertragenwar.

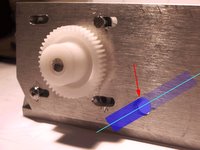

Die äußeren Kanten haben wir mit einer Metallsäge ausgeschnitten und anschließend die scharfen Kanten abgeschliffen ("entgraten" heißt das, glaub ich).

Die länglichen Löcher haben wir mit einem 4mm Bohrer gebohrt und mit einer Rebahle geschliffen. Nun macht mir aber das 8mm Loch für die Achse mit Gleitlager Sorgen. Wenn ich die Bohrung nur ein wenig verkannte und zur Seite drifte oder schief bohre, lässt sich die Achse nur schwer oder gar nicht mehr drehen. Zudem muss die Achse aber zwei Bauteile genau fluchten. Meine ersten Versuche zeigten, dass ich das alleine nicht kann. Mit einem Spiralbohrer wird das Loch nie ganz rund und von "exakt fluchten" kann keine Rede sein. Ich werde morgen mal beim örtlichen Metallbauer anfragen, ob die mir nicht schnell mal zwei richtige Löcher machen.

Die äußeren Kanten haben wir mit einer Metallsäge ausgeschnitten und anschließend die scharfen Kanten abgeschliffen ("entgraten" heißt das, glaub ich).

Die länglichen Löcher haben wir mit einem 4mm Bohrer gebohrt und mit einer Rebahle geschliffen. Nun macht mir aber das 8mm Loch für die Achse mit Gleitlager Sorgen. Wenn ich die Bohrung nur ein wenig verkannte und zur Seite drifte oder schief bohre, lässt sich die Achse nur schwer oder gar nicht mehr drehen. Zudem muss die Achse aber zwei Bauteile genau fluchten. Meine ersten Versuche zeigten, dass ich das alleine nicht kann. Mit einem Spiralbohrer wird das Loch nie ganz rund und von "exakt fluchten" kann keine Rede sein. Ich werde morgen mal beim örtlichen Metallbauer anfragen, ob die mir nicht schnell mal zwei richtige Löcher machen.

Das Holzmodell

Im ersten Schritt haben wir ein Modell aus Holz gebaut. Holz ist billig, leicht zu verarbeiten und das fertige Modell ermöglicht erste Einschätzungen der Dimensionierung (wenn man dies - wie wir - zum ersten Mal macht, ist ein vorheriges Vormodell sehr wichtig!) Zudem kann man dadurch erste Fehler entdecken (z.B. falsche Motorbohrungen).

Die Seiten und der Deckel sind aus 4mm Sperrholz und wurden mit der Laubsäge ausgeschnitten. Dazu haben wir zuerst eine 1:1 Zeichnung ausgedruckt und die Ecken durchgepiekst. Die entstandenen Punkte haben wir anschließend mit einem Linial verbunden. So sieht das Modell schon ganz gut aus und stabil scheint es auch zu sein, aus Alu wäre es allerdings viel schöner.

Im ersten Schritt haben wir ein Modell aus Holz gebaut. Holz ist billig, leicht zu verarbeiten und das fertige Modell ermöglicht erste Einschätzungen der Dimensionierung (wenn man dies - wie wir - zum ersten Mal macht, ist ein vorheriges Vormodell sehr wichtig!) Zudem kann man dadurch erste Fehler entdecken (z.B. falsche Motorbohrungen).

Die Seiten und der Deckel sind aus 4mm Sperrholz und wurden mit der Laubsäge ausgeschnitten. Dazu haben wir zuerst eine 1:1 Zeichnung ausgedruckt und die Ecken durchgepiekst. Die entstandenen Punkte haben wir anschließend mit einem Linial verbunden. So sieht das Modell schon ganz gut aus und stabil scheint es auch zu sein, aus Alu wäre es allerdings viel schöner.

So beginnt die Suche nach den geeigneten Materialien und deren Beschaffung. Wir haben uns für Aluminium entschieden und sind unter www.alu-verkauf.de auf ein recht preisgünstiges und individuelles Angebot gestoßen.  Da ich aber noch eine alte 4mm Restplatte hatte, habe ich für die ersten Versuche diese verwendet. Die Lager beziehen wir von Igus©, die haben einen gut aufgeräumten und übersichtlichen Webauftritt, antworten schnell und freundlich auf Fragen und sind der offizielle Sponsor des RoboWorldCup 2006 in Bremen. Die restlichen mechanischen Teile haben wir über ebay ersteigert.

Da ich aber noch eine alte 4mm Restplatte hatte, habe ich für die ersten Versuche diese verwendet. Die Lager beziehen wir von Igus©, die haben einen gut aufgeräumten und übersichtlichen Webauftritt, antworten schnell und freundlich auf Fragen und sind der offizielle Sponsor des RoboWorldCup 2006 in Bremen. Die restlichen mechanischen Teile haben wir über ebay ersteigert.

Da ich aber noch eine alte 4mm Restplatte hatte, habe ich für die ersten Versuche diese verwendet. Die Lager beziehen wir von Igus©, die haben einen gut aufgeräumten und übersichtlichen Webauftritt, antworten schnell und freundlich auf Fragen und sind der offizielle Sponsor des RoboWorldCup 2006 in Bremen. Die restlichen mechanischen Teile haben wir über ebay ersteigert.

Da ich aber noch eine alte 4mm Restplatte hatte, habe ich für die ersten Versuche diese verwendet. Die Lager beziehen wir von Igus©, die haben einen gut aufgeräumten und übersichtlichen Webauftritt, antworten schnell und freundlich auf Fragen und sind der offizielle Sponsor des RoboWorldCup 2006 in Bremen. Die restlichen mechanischen Teile haben wir über ebay ersteigert.Modellbildung

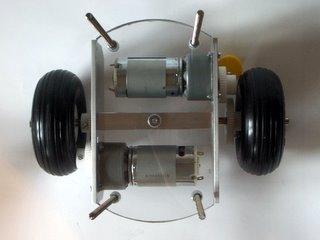

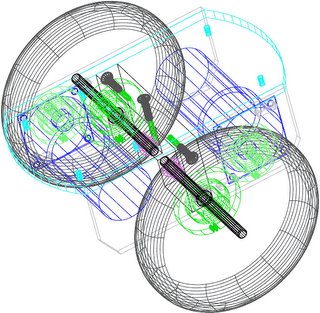

In Autocad Inventor 6 (alte 30Tageversion, die bald abläuft :-( ) habe ich zunächst die gesamte Konstruktion gezeichnet und zusammengebaut.

Zuerst habe ich die Motoren nach einem Datenblatt nachgezeichnet, dann habe ich die Seitenwände und den Lagersteg(mittleres Aluteil) dimensioniert und als Bauteil erstellt. Die Reifen werden auf einer 6 mm Alu-Achse über ein Zahnrad vom Motor angetrieben. Dadurch wird das Lager der Motoren nicht beansprucht und eine längere Lebensdauer ist gewährleistet. Zudem ist das Übersetzungsverhältnis flexibler, da die Zahnräder (grün, Zeichnung unten) sich vertauschen lassen.

Zum Schluss habe ich den Deckel aus optischen Gründen aus Plexiglas gebaut und die nötigen Bohrungen und Gewinde für die Verschraubungen hinzugefügt.

Donnerstag, Februar 09, 2006

Display

Balancierender Roboter

Hier eine kurze Beschreibung, worum es geht:

Auf der Seite nbot habe ich einen balancierenden Roboter gesehen und war einfach begeistert. Da ich durch mein Studium ohnehin in den Kontakt mit Mikrocontrollern und deren Steuerung kam, suchte ich nur ein geeignetes Projekt, an dem ich lernen und verstehen kann wie alles funktioniert. Das Model von Anderson ist dafür ideal, außerdem sieht dieser nBot sehr gut aus.

Hier eine kurze Beschreibung, worum es geht:

Auf der Seite nbot habe ich einen balancierenden Roboter gesehen und war einfach begeistert. Da ich durch mein Studium ohnehin in den Kontakt mit Mikrocontrollern und deren Steuerung kam, suchte ich nur ein geeignetes Projekt, an dem ich lernen und verstehen kann wie alles funktioniert. Das Model von Anderson ist dafür ideal, außerdem sieht dieser nBot sehr gut aus.

Mein erster Blogeintrag

Dies ist mein erster Blog und ich möchte hier ein Logbuch über die entstehung eines Roboters berichten. Ich werde wenn ich kann die ergebnisse meiner Arbeit hier herein stellen.

Abonnieren

Posts (Atom)